Ein Stück Wasserstoff im Harz

Bei Eisenhuth in Lerbach werden Innovationen großgeschrieben – und mit zahlreichen Preisen belohnt

Den gläsernen Firmenpalast und die futuristische Büroeinrichtung sucht man bei der Firma Eisenhuth vergeblich. Eher ist es der Charme der sechziger Jahre, den das Betriebsgelände im kleinen Lerbach bei Osterode umweht.

Früher wurden hier Bohnenschnippelmaschinen für den Handbetrieb und Fleischwölfe aus Guss produziert. Hier im beengten Tal, wo man einst aus den Harzbergen Erze förderte, an steilen Hangwiesen Futter fürs Vieh gewann und mit Waldarbeit sein Einkommen erzielte, hat die Bescheidenheit lange Tradition.

Auch die Firmenchefs Toni Adamek und Thorsten Hickmann sowie der gesamte Bereich Eisenhuth, der Komponenten für Brennstoffzellen und Wasserstoff, Kunststoff- und Gummi-Siliconkomponenten sowie Spezialwerkzeuge für die Medizin- und Lebensmitteltechnik sowie Automobilindustrie fertigt, sind ausgesprochen uneitel.

Doch das, was hinter den Mauern passiert, ist alles andere als antiquiert: Innovation wird großgeschrieben. Der Begriff verkommt hier nicht zur Floskel, sondern ist tägliche Realität, und das seit über 20 Jahren. Davon zeugen die zahlreichen Auszeichnungen und Patente, die das Unternehmen in den vergangenen Jahren erworben bzw. gewonnen hat, allen voran den deutschen Nachhaltigkeitspreis Forschung (zusammen mit der TU Clausthal) und den Göttinger Innovationspreis aus dem Jahre 2020.

Eigentlich ein bisschen schade, dass diese Qualitätsprodukte aus Südniedersachsen beim Endkunden nicht so recht wahrgenommen werden. Zwar sind Eisenhuths Kompetenzen in einigen Brennstoffzellensystemen zu finden, aber diese Technologie ist erst beim Durchstarten.

Eisenhuths Bauteile sind auch in etlichen Automobilien zu finden, aber meist tief versteckt in der B-Säule oder im Motorraum.

Und wenn im Innenraum, dann umhüllt von schmucken Lederbezügen und edlen Funierhölzern. So auch beim neuen 1.001 PS starken Bugatti, für den Eisenhuth gleich mehrere Kunststoffteile liefert – etwa zum wasserfesten und scheuersicheren Umhüllen von Kabelsträngen.

„Die Anwendung bestimmt das Material“,

sagen Hickmann und Adamek. „Wenn ein Kunde eine bestimmte Anwendung für Wasserstoff oder Brennstoffzellen hat, empfehlen wir ihm nicht nur das Material, sondern auch, wie es hergestellt werden kann. Denn wir können die hochgefüllten Materialien auf vielerlei Arten verarbeiten“.

„Neue Materialen, neue Techniken, neue Prozesse – und das täglich aufs Neue. Das macht für uns Innovation aus.“ Dabei kann das Unternehmen auf eine langjährige und erfolgreiche Zusammenarbeit mit Hochschulen wie der Technischen Universität Clausthal oder Braunschweig oder Hannover setzen, die viele Materialen

„Made in Lerbach“

prüfen und beurteilen.

Mit den Kleinserien für Brennstoffzellen und Wasserstoff erwirtschaftet das Unternehmen rund 15 Prozent des Jahresumsatzes. Die restlichen 85 erzielt der Betrieb mit dem Bau von hochwertigen Werkzeugen sowie der Fertigung von Silicon-, Gummi- oder Kunststoff-Bauteilen.

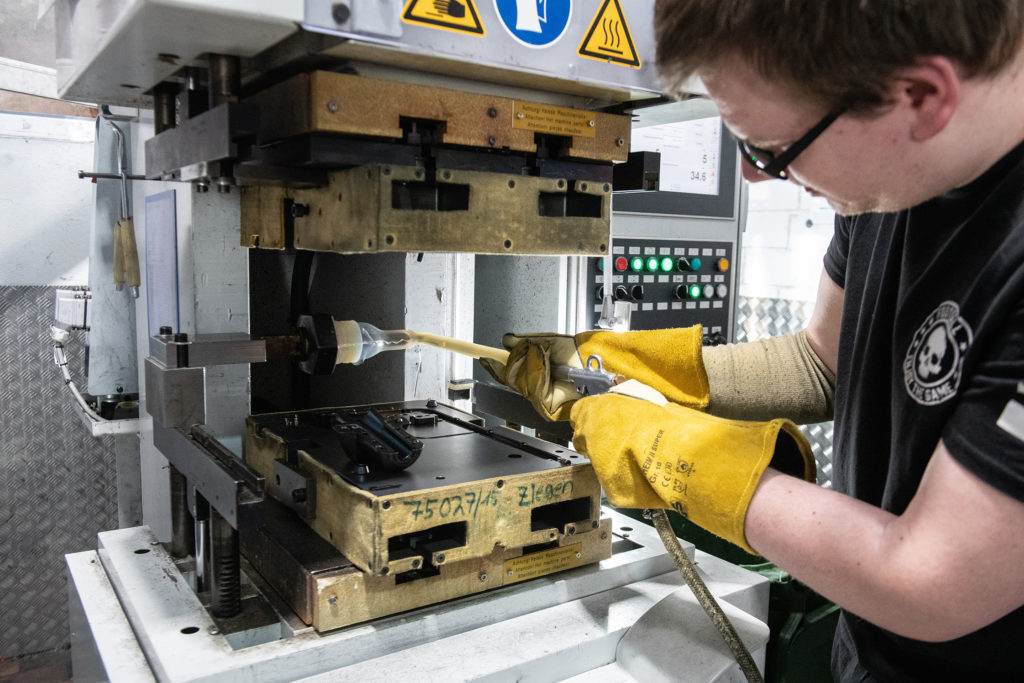

Rund 65 Mitarbeiter, davon bis zu sechs Lehrlingen, fertigen bei Eisenhuth für namhafte Brennstoffzellen-Hersteller, Lebensmittel-Technik-Hersteller und die deutsche Automobilindustrie – ein spezialisiertes und hoch technisiertes Tätigkeitsfeld. Etwa zehn Entwickler und Konstrukteure tüfteln dabei an Entwicklungen, um an den Zukunftsthemen zu bleiben.

Seit über 15 Jahren beschäftigt sich Eisenhuth mit Komponenten für Brennstoffzellen und Wasserstoff-Herstellung – dem viel versprechenden Energieversorgungskonzept der Zukunft.

Bei der Brennstoffzelle strömt Wasserstoff und Luft-Sauerstoff durch die Eisenhuth-Platten und reagiert an der Membran – dadurch wird Energie erzeugt.

Und siehe da, umgekehrt geht es auch: Im Elektrolyseur wird Wasser aufgespalten in Sauerstoff und Wasserstoff. Eisenhuth hat das Know-how, mit dem die Platten im Inneren einer Brennstoffzelle oder Elektrolyse-Zelle produziert werden können. Und das in deutlich temperaturbeständigen, besseren Qualitäten und zu einem Bruchteil der Kosten.

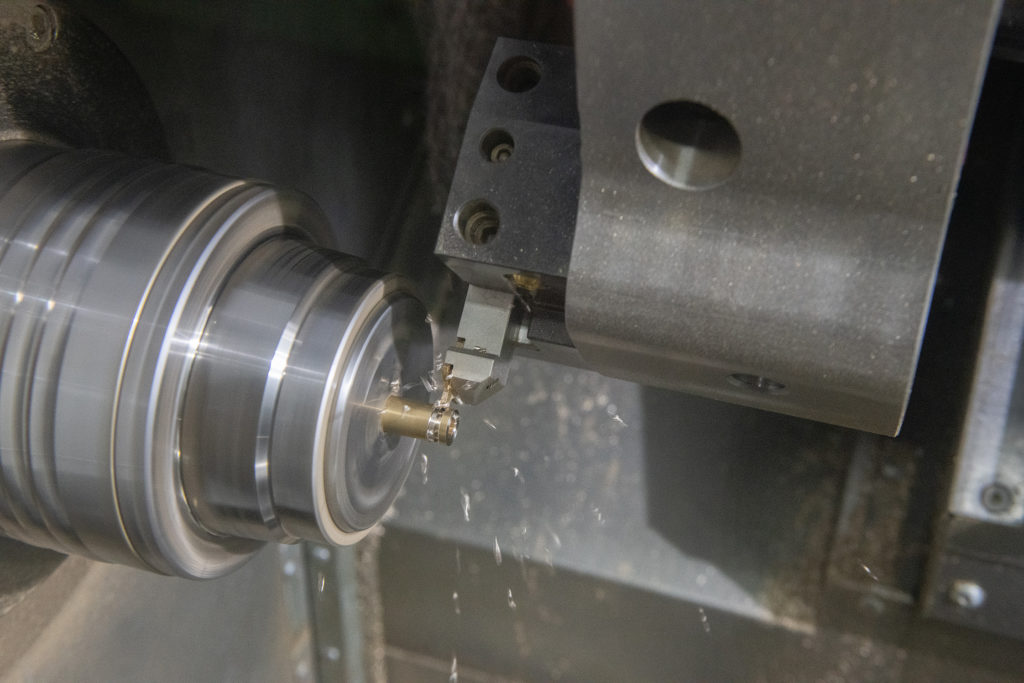

Eisenhuth entwickelt regelmäßig eigene Verfahren weiter und kann diese Platten, die immerhin 30 Prozent der Kosten einer Brennstoffzelle oder eines Elektroylsesystems ausmachen, aus einem Guss herstellen. Genau gesagt: aus Spritzguss. Dieses Verfahren ermöglicht, mit einem einmal gefertigten Werkzeug große Stückzahlen in Serie herzustellen, ohne dass daran anschließende personalisierte Arbeitsschritte nötig wären.

Dieser Zukunftsmarkt ist spannend:

Zwei dieser Spritzgussplatten stecken in dem Modell einer Brennstoffzelle, das Thorsten Hickmann gerne hervorholt, um Besuchern das Funktionsprinzip zu demonstrieren. Das Modell liefert gerade einmal eine Leistung von 12 Watt, für den Antrieb eines Autos werden aber mindestens 50.000 Watt benötigt. Für einen Bus oder LKW sogar noch viel mehr, und hier wird sich die Brennstoffzelle als Nächstes durchsetzen.

Kundenaufträge liegen vor und es sind nicht nur Forschungslabore und Entwickler, die ihre Brennstoffzellen mit Spritzgussplatten aus Lerbach ausstatten. So wird eine 250-Watt-Brennstoffzelle, die künftig auch in Wohnmobile von Campingfahrzeugen zur autarken Stromversorgung eingebaut werden, vielleicht ein Stück Harz in sich tragen.

Eisenhuth GmbH & Co. KG

Friedrich-Ebert-Str. 203

37520 Osterode am Harz

Telefon 0 55 22 – 90 67 0

www.eisenhuth.de